使用Artec Leo定制船罩,实现帆具制造现代化

挑战:推动传统帆具制造技术向现代化、数字化转型,打造更简易的工作流程,从而实现更大的设计自由与更高效的数据处理。

解决方案:Artec Leo、Artec Studio、Rhino 3D

效果:优化后的流程仅需两次现场作业:一次测量,一次安装。3D扫描技术能为设计师呈现所需的完整数据,从而有效规避高成本失误。在完全数字化的环境中,从扫描到建模仅需数小时即可完成。

为何选择Artec 3D:Artec Leo直观易用,更重要的是它无需标记点,让扫描长达12米的船体成为可能。Artec Studio工作流程能够自动处理数据,在提升效率的同时,还能输出更具可复验的结果。

Zeilmakerij de Vries Maritiem是荷兰规模最大的帆具制造商之一。自1830年创立至今,这家拥有近两百年历史的老牌企业以代代相传的匠心,赢得了全国船主的信赖。但面对现代制造业的浪潮,如何在坚守传统与拥抱革新之间取得平衡成为其发展的重要命题。

诸如手工放样、塑料覆膜这类传统工艺,为行业赋予了独特的手工艺质感与温度。但这些方法高度依赖操作者的经验,加之新一代技术人员比起传统工具更擅长操作电脑,这些宝贵技艺的传承正面临日益严峻的挑战。

为实现设计流程数字化转型,五年前公司聘请了Marko Vreeling——一位由航空工程师转型、精通风筝冲浪的帆具制造专家。自他加入后,公司在定制纺织产品(尤其是挡风防浪罩与各类船罩)的工艺流程上实现了革新。起初,Vreeling尝试引入点对点Proliner,但该技术无法获取完整的3D数据。

为此,Vreeling联系了Artec大使4C Creative CAD CAM Consultants。现场对多款手持式3D扫描仪进行了演示,其中Artec Leo以无线设计、机载处理器以及内置的实时反馈显示屏脱颖而出。它不仅能快速数字化大型物体,还能完整捕获产品设计所需的数据集。

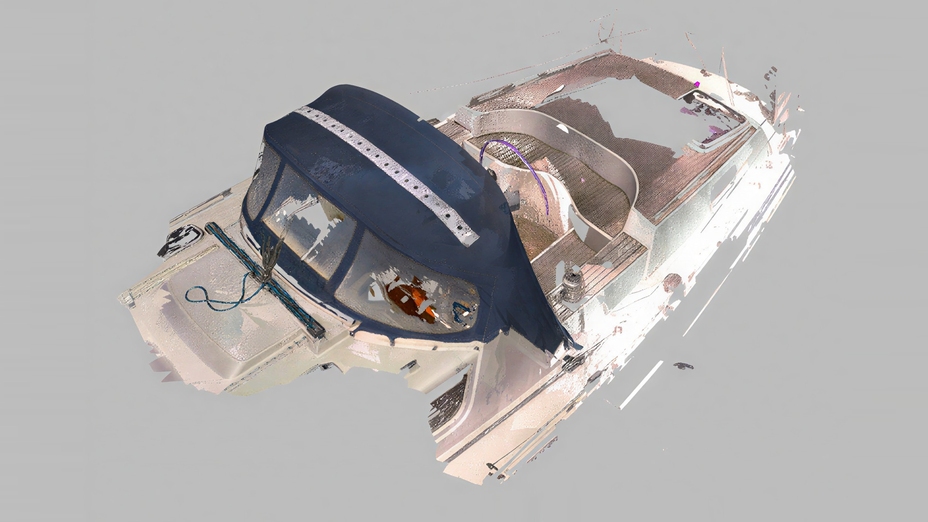

使用Artec 3D捕获的船身数据。图/Zeilmakerij de Vries Maritiem

Artec Leo:海事数字化的理想之选

理论上,小型船只与汽车一样,同一“型号”的船应该规格统一。但实际上,由于细微的制造差异和客户定制需求,同样型号的两艘船尺寸也会存在差异。因此在安装防护罩前精确测量船体至关重要。同样,定制过程也需充分考虑现场实际情况,若设计时未充分考虑船体外部特征,便容易出现制造错误。

Vreeling指出这正是Proliner的痛点所在:“我们无法获取环境的完整数据,”他解释道,“你只能看到一条线或一个点,剩下部分全靠想象。”此前,一个完整的流程需要三次上门拜访客户:首次测量、二次校验尺寸、最终安装。引入Artec Leo后,第二步现已完全省去。

凭借更可靠的测量数据,他的团队现可在公司内部完成框架设计和CNC弯折制造,之后再前往现场进行安装。Vreeling指出,最大的区别在于环境数据的捕获能力和技术要求,Leo能实现其他方案无法达到的效果,而其一体化设计也让操作变得更简便。

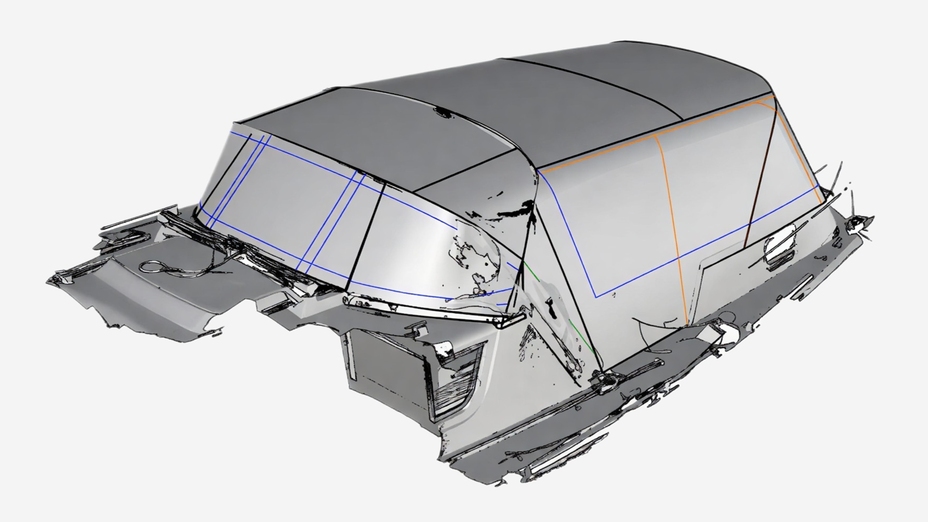

基于Artec Leo扫描的测量数据。图/Zeilmakerij de Vries Maritiem

Vreeling解释道:“我们公司使用Proliner的操作员经验丰富,他知道该测什么。但如果让你或其他新手使用那台设备,肯定会出错。”他话锋一转,“反之,如果我让你带着3D扫描仪去,就一定能成功。因为你能采集到全部数据,我们可以通过分析这些数据来量取任何需要的尺寸。”

应用Artec Studio工作流程功能

从Vreeling开始使用Artec Leo扫描仪至今,Artec Studio(3D数据捕获与处理软件)也在不断更新迭代。最近已从AS16升级到AS20,算法的处理速度与自动化程度实现了显著跃升。如今,借助其Workflows工作流程功能,团队可创建预设流程,只需一键便可将扫描数据转化为细节丰富的3D网格模型。

在Vreeling的工作流程中,扫描数据完成配准、对齐与融合后,会依次进行异常值剔除以降噪、网格平滑修复以优化表面,同时网格简化以减少多边形数量。最后一步对于缓解Rhino 3D的运算压力十分重要,优化后的网格可作为设计挡风防浪罩与船罩的数字基础,从而免去后续现场人工适配的需要。

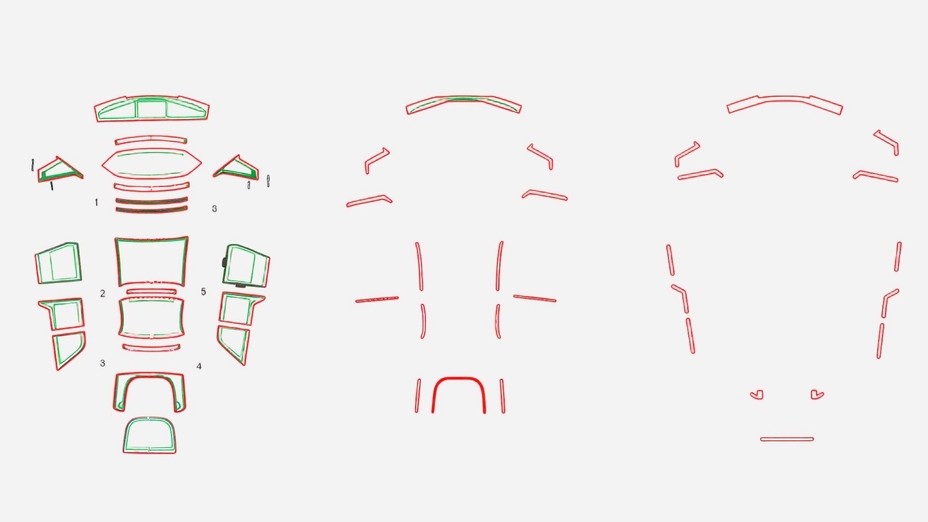

“过去,我们必须带着塑料覆膜回到船上现场制作挡风防浪罩;而现在,我们可以在办公室里清晰地预览成品效果并完成设计,”Vreeling介绍道,“随后我们将三维设计图‘展开’,拼接部件并分割成材料裁片,再添加缝纫位、透气孔等细节,最后将方案发送至CNC裁床进行预处理。”

为定制船罩进行CNC切割下料。图/Zeilmakerij de Vries Maritiem

Artec Leo已成为Zeilmakerij de Vries Maritiem公司制作方向盘、桌面、舵柄、桅杆及船舵防护罩(以应对恶劣天气)的首选方案。即便是空间狭小、人员无法进入的船舱,Leo同样能完成传统方法无法实现的测量任务。该设备灵活性极高,Vreeling甚至可手持Leo探出船舷外采集“测量盲区”的数据。

追求更短交付周期

当被问及是否会考虑拓展海事MRO(维护、修理和检查)的其他业务时,Vreeling坦言这并非他们的专业范畴。公司的重心始终在于提升运营效能,而他认为这系于进一步的技术革新。

Vreeling总结道:“我相信未来计算机运算速度会更快,Artec Studio软件也会越来越强大,可用的摄像配置也会更多。可以想见,未来五到十年,可能我都不必再亲自上门了。只需请客户用iPhone扫描后把数据发给我,我们便能展开后续工作。”

最终成品:基于Artec Leo捕获数据设计的定制挡风防浪罩。图/Zeilmakerij de Vries Maritiem

当行业多数企业仍在守旧,Zeilmakerij de Vries Maritiem 已率先破局,成为数字化转型的先锋。通过将Leo的3D扫描与久经考验的技艺相结合,公司得以灵活驾驭各类帆具制造挑战。作为早早拥抱3D扫描的实践者,他们赢得了创新起跑的优势,更致力于为荷兰航海者提供定制化的船舶配件解决方案。

故事背后的扫描仪

尝试世界领先的便携式 3D 扫描仪。