Artec Leo精准检测,消失模铸造实现降本增效

挑战:在泡沫模型交付并制成金属模具之前,务必确保精准无误。虽然调整泡沫原型的过程简单、迅速且成本极低,但如果最终模具出现细微偏差,可能会导致无法使用,而修正这些偏差的成本可能十分高昂。

解决方案:Artec Leo, Artec Studio

成果:实现亚毫米级精度的检测流程,完整记录石膏铸型设计数据,直接进行CAD模型比对,并完成全方位质量控制。最终模具同样通过Leo进行检测,确保几何精度符合行业标准。

为何选择Artec 3D?:该制造商从Artec Eva升级至Leo后,在保持同等精度的前提下检测速度显著提升。Leo的无线设计更灵活,视野更宽广,进一步优化了大型模具的扫描流程。团队通过Artec Studio将扫描数据转化为3D模型,并无缝对接ZEISS软件进行深度检测分析。

大型汽车部件(车门模具)的泡沫铸型

随着数字化制造技术的不断进步,个性化定制产品的门槛正逐步降低。然而纵观主要行业,规模化生产仍是确保经济效益的关键,而这必然离不开规模化的制造体系。

此类制造体系涵盖了机械加工、冲压、成型、产品组装和纺织制造等工艺。作为最古老的制造工艺之一,模具成型技术至今仍在现代制造业中占据重要地位。如今模具可通过多种方式制造,但成型工艺往往大同小异:先将材料注入与产品形状匹配的型腔,待固化后开模取件,最后进行必要的后处理工序以满足产品的最终需求。

通常,制模方法的差异体现在两个方面:一是待成型材料的不同,二是牺牲材料的选择(蜡、塑料、金属或泡沫)。其中泡沫模凭借成本低廉、表面光洁度高、适配性强等优势,已在中国、印度、意大利、德国和美国等主要市场获得广泛应用,并能与现代化生产管理体系实现高效协同。

工业模具仓库全景

在消失模铸造工艺中,首先要将泡沫模型切割或组装成产品形状。随后涂上陶瓷浆料隔绝高温金属,并埋入硅砂中进行加固。最后将熔融合金浇注到模型中,泡沫随即气化消失,剩余的陶瓷外壳和砂型则在空腔内成型,形成产品模具。

然而,消失模铸造在实际应用中仍存在诸多挑战。例如,带有负角的模具会导致零件难以整体脱模。此外,泡沫模型通常需交由第三方制成金属模具,那么如何确保成品铸件完全符合公差要求?

这正是Artec 3D印度客户实现突破的关键所在。借助Artec Leo三维扫描技术,该制造商可在运输前后对铸件和成品模具进行检测,既保证出厂泡沫模型与设计一致,更重要的是确保金属模具符合标准。此阶段的失误可能导致数十万美元的修正成本,对于需要整体重铸的大型报废部件,损失更为惊人。

Artec Leo助力消失模铸造技术革新

Artec新近合作的模具制造商专注于规模化生产,这正是泡沫铸造技术的优势所在。传统钢材铸造成本高昂,对工艺精度的要求也极为严苛,材料浪费会直接影响利润空间。相比之下,泡沫材料不仅成本低廉,还便于调整。在最近的一个项目中,该客户将这一优势发挥得淋漓尽致。

泡沫切割工序车间实景(泡沫铸造工艺中的一环)

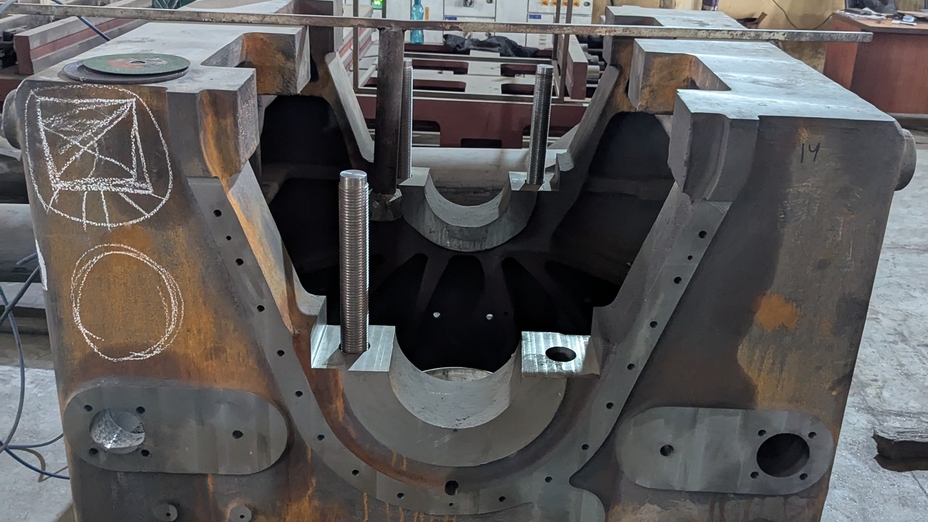

该公司负责制造大型复杂的底盘冲压模具,决定将CAD设计通过数控机床加工成泡沫模型,然后交由服务商进行制造。在整车装配流程中,最终的模具将通过液压方式压制材料,批量生产上千个车门,对零件的强度和精度要求极高。

原先,该制造商使用的是0.1毫米精度的Artec Eva有线式三维扫描仪来检测泡沫模型精度。为提升检测效率,他们最终通过金牌合作商Altem Technologies引进了Artec Leo无线三维扫描设备,实现检测流程的革命性升级。

Leo不仅具备与Eva同等的测量精度,其更大的视场范围还提升了追踪稳定性。Leo的快速采集能力可在数小时内完成大型构件的完整3D扫描,企业能在泡沫铸型阶段近乎零成本地发现并修正误差,杜绝问题流出厂区。

数控机进行模具的最后加工

需要特别说明的是,模具制造的精度要求会随着工艺流程推进而逐步提高。未经机械加工的初始设计往往存在表面不平整或错位的情况,因此该阶段仅需保持毫米级精度。无论是泡沫模型检测还是铸件验收,Leo的精度都能完全满足用户需求,确保产品符合规格要求。

深度分析确保铸件合规

快速直观的数据采集只是第一步,制造商还需将点云数据转换为可分析的网格模型,这正是Artec Studio的用武之地。这款最新软件集成了逆向工程与检测的核心功能,用户可完成从数据采集、处理到模型测量、分析与偏差检测的全流程工作。

在此项目中,该企业团队选择将数据导出至更高级的检测软件ZEISS Inspect Optical 3D进行深度分析。从 Artec Studio 共享数据十分便捷,不仅支持 Python 脚本和几何尺寸与公差(GD&T)工具,还提供基于参数化原理构建的软件,能够记录工作流程中的每一步操作。

借助这些功能,团队实现了精准测量收缩率(泡沫铸造中的常见问题)、偏差及其他制造缺陷。相比过去使用千分尺进行人工检测,三维扫描技术不仅简化了流程、提升了检测速度和精度,更为企业带来了新一代数字化检测解决方案。

工程师使用机械式工业千分尺

在验收成品模具时,这种严格的质量管控体系为制造商提供了重要保障。通过留存泡沫模型出厂时的精确数据记录,企业能够在代工厂出现生产误差时提供确凿证据,并据此要求赔偿相关损失。

数字化铸造检测的未来方向

目前,该企业已拥有Artec Eva和Leo两台设备,现正考虑进一步升级硬件设备以满足日益增长的需求。该企业打算增购Leo扫描仪,或采用Artec Point,这是Artec首款激光扫描仪通过ISO认证的设备,专为工业计量级应用设计,完全符合业务需求。该制造商经常要对汽车模具等大型金属件进行精加工。由于计量级的Artec Point扫描仪CNC系统精度高达20微米,它将成为最终检测的可靠选择。

大型工业汽车模具成品

从行业整体来看,这家制造商的工作流程虽然先进,但并非独一无二。事实上,Artec三维扫描技术在铸造检测领域已经得到广泛应用。以美国市场为例。在美国,专业铸造服务商Willman Industries就采用Artec Eva进行扫描数据与CAD模型的精准比对分析。

Ausco Products公司同样运用Artec Leo、Space Spider与Geomagic Design X开展类似工作,外购的刹车铸件需接受精度、公差及性能标准的分析与检测。这些案例都印证了Artec三维解决方案即便面对差异化的工业需求,也依然能助力工程师精准满足客户要求。

故事背后的扫描仪

尝试世界领先的便携式 3D 扫描仪。