Artec Leo로 Hellcat 구동 57년식 인터내셔널 메트로 밴(International Metro Van) 제작

과제: 품질 및 정밀도를 저하시키지 않으면서 단종된 자동차 부품 및 구성품을 처음부터 제작하는 공정을 대폭 가속화하고 단순화합니다.

솔루션: Artec Leo, Artec Studio, Autodesk Alias, SOLIDWORKS

결과: Artec Leo의 스캔 데이터를 참조로 사용하여 제조 또는 프로토타이프 제작을 위한 오래된 물리적 부품에서 새로운 CAD 모델에 이르기까지 필요한 시간을 며칠에서 몇 시간으로 단축하였습니다.

Artec을 선택하는 이유: Leo는 스크래치 빌드(Scratch Build)에 다른 옵션이 제공할 수 없는 설계 가능성을 제공합니다. 데이터 캡처에 소요되는 시간이 줄어들어 CAD 모델링, 설계 및 프로토타이핑에 더 많은 시간을 할애할 수 있습니다.

배경

Chad Forward는 다섯 살 때부터 자신이 무언가를 만들고 싶어 한다는 것을 알았습니다. 15년 동안 호주의 주요 자동차 설계 스튜디오에서 일하고 맞춤형 자동차 정비소에서 설계 컨설팅을 한 후, 그는 자신의 복원 전문 회사인 Scratch Build Co를 시작하여 항상 좋아했던 일인 자동차 제작하는 일을 계속했습니다.

2012년 Forward가 주말에 주로 작업하는 사이드 프로젝트로 시작한 Scratch Build는 이제 풀타임 설계 스튜디오이자 협업 공간이 되었습니다. 그곳에서 Forward와 자동차 설계자, 기술자 및 전기 기술자 등 그의 하청업자는 자동차 제품 또는 맞춤형 자동차의 애프터마켓 크리에이터를 위한 설계 솔루션을 개발하기 위해 노력하고 있습니다.

Forward는 “저는 항상 자신이 만들려고 하는 것에 열정을 가지는 사람들에게 끌렸습니다. Toyota, Ford 및 기타 설계 스튜디오에서 놀라운 장인과 놀라운 설계자를 관찰하면서 저는 정말로 그 사람들을 고용하고 모두가 합심해서 호주 자동차 시장의 이익을 위해 무언가를 만들 수 있는 공간을 구축할 수 있는 기회를 보았습니다."라고 말했습니다.

이름에서 알 수 있듯이 Forward가 수행하는 많은 작업에는 더는 구매할 수 없는 부품이든 고객이 개선하려는 전체 공정이든 처음부터 무언가를 만드는 작업이 수반됩니다. 2017년까지 그가 늘 하는 식의 리버스 엔지니어링 작업 흐름은 성과 없이 상당한 시간이 걸렸습니다. Forward는 "섀시를 측정하고, 정말 기본적인 측정값을 얻은 다음 그 정보를 이용하여 CAD에서 모델링하는 데 온종일 걸릴 때도 있었습니다. 종종 모든 것을 너무 빨리 처리했기 때문에 상당히 중요한 것을 놓치곤 했습니다. 그리고 여러 번 앞뒤로 왔다 갔다 하기도 했습니다."라고 덧붙였습니다.

“Artec의 진정한 최첨단 휴대용 Leo 스캐너는 3D 스캐닝 산업에서 획기적 발전입니다."

Artec이 그해 무선 휴대용 3D 스캐너 Artec Leo를 출시했을 때, Forward는 즉시 그것을 선택했습니다. “20년 전 제가 처음 맞춤형 자동차 제작 사업을 시작했을 때 제 평생에 이러한 기술은 있지 않으리라 생각했습니다.”라고 그는 말했습니다. Forward는 Artec의 호주 리셀러인 Objective3D를 통해 스캐너를 사전 주문했으며, 팀에 따르면 그는 당시 이 스캐너를 구매한 운이 좋은 첫 번째 고객이었습니다.

Objective3D의 전무이사인 Matt Minio는 “Artec의 진정한 최첨단 휴대용 Leo 스캐너는 3D 스캐닝 산업에서 획기적 발전이며, 우리 Objective3D는 이 기술을 호주와 뉴질랜드 시장에 제공하게 된 것을 자랑스럽게 생각합니다. 부품을 리버스 엔지니어링하고 그러한 부품이 차량 성능에 어떤 영향을 미치는지 확인할 수 있는 자동차 엔지니어에게 유용합니다."라고 말했습니다.

Scratch Build의 설립자는 Artec Leo를 사용하여 모든 부품을 쉽게 측정합니다(이미지 제공: streetmachine.com.au).

이동성과 사용 편의성을 모두 염두에 두고 설계된 Artec Leo는 PC나 노트북이 필요 없는 강력하고 독특한 3D 스캐너입니다. 이 스캐너는 넓은 시야를 통해 품질이 보장된 정확도와 탁월한 해상도로 중대형 산업용 부품 또는 전체 차량을 3D로 쉽게 스냅할 수 있습니다.

자동 온보드 처리, 무선 연결, 내장형 터치스크린 및 배터리로 구동되는 이 스캐너를 통해 사용자는 맞춤형 자동차 정비소, 작업 현장 또는 전원이 연결되지 않는 원격지 등 어디에서나 완전한 자율성과 이동의 자유를 제공합니다.

Forward에게는 "3D 프린터를 구매하는 데 4,000달러를 써야 한다고 확신하는 데 4년이 걸렸지만 40,000달러짜리 스캐너를 구매해야 한다고 확신하는 데는 15분이 걸렸습니다."라고 말할 정도로 아주 쉬운 결정이었습니다.

작업 착수

스캐너가 도착하자 Forward는 즉시 작업을 시작했으며, 그 이후로 멈추지 않았습니다. 자동차와 관련하여 측정해야 하는 모든 것은 Leo로 정비소 내 작업장이나 외부 현장에서 스캔할 수 있으므로 Forward와 고객들은 귀중한 시간을 절약할 수 있습니다. 그는 이제 스캔한 데이터를 참조로 사용하여 자동차 부품 및 구성품을 CAD 모델링하고 설계하고 프로토타이핑하는 데 남는 시간을 할애합니다.

Forward는 "이 단 하나의 기계가 제게 주는 자유는 믿을 수 없을 정도입니다. 위치나 부품의 복잡성과 관계없이 이제 데이터를 간단하게 캡처할 수 있습니다."라고 덧붙였습니다.

Forward는 Leo의 데이터를 SOLIDWORKS 및 Autodesk Alias에서 CAD 모델링을 위한 참조로 사용합니다(이미지 제공: streetmachine.com.au).

일반적인 작업 흐름은 다음과 같습니다. Forward 또는 설계 담당 동료 중 한 명이 고객에게 차를 몰고 가서 스캔해야 하는 모든 것을 스캔하면 모든 데이터는 Artec Studio에서만 처리되도록 설정된 데스크톱 컴퓨터 중 하나로 전송됩니다.

Forward는 "저는 데스크톱 컴퓨터가 두 대 있는데 하나는 스캔한 모든 데이터를 처리하기 위한 것이고 다른 하나는 CAD 모델링을 위한 것입니다. 저는 진행하는 일이 항상 있기 때문에 병행해서 작업하는 것을 선호합니다.”라고 설명했습니다. 그는 스캔한 부품에 따라 SOLIDWORKS나 Autodesk Alias에 로드하여 솔리드 CAD 모델을 생성합니다.

Artec Leo의 내장형 디스플레이를 통해 Forward는 실시간으로 스캔 결과를 미리 볼 수 있습니다(이미지 제공: streetmachine.com.au).

고객을 방문하여 3D 스캐너를 사용하는 것은 또한 작업 측면에서 새로운 기회를 제공했습니다. “저는 Leo를 어딘가로 가져갈 때마다 한 곳을 방문하는 것만으로도 다른 일을 얻는 경우가 많습니다. 한 곳에서 작업하면 다른 곳에서의 작업으로 연결되는 식입니다.”라고 그는 말했습니다. 그는 또한 현장에 있는 동안 필요한 것보다 더 많은 데이터를 수집하여 자신만의 카탈로그를 만들고 더 이상 찾을 수 없는 부품에서 귀중한 데이터를 수집합니다.

1957년식 인터내셔널 메트로 밴

지금까지 Forward가 스캐너를 최대한 활용할 수 있었던 가장 큰 프로젝트 중 하나는 그와 다른 자동차 정비소의 사업 파트너인 Luke Williams가 2023년 말까지 원점에서 복원 작업을 하고 있는 1957년식 인터내셔널 메트로 스텝 밴입니다.

밴 소유주는 차량을 원래대로 개조하는 것이 아니라 과급 6.2L HEMI Hellcat V8 엔진을 장착한 스포츠카의 힘과 빈티지 외관을 결합하기를 원했습니다.

오늘날 가장 강력한 현대식 미국 머슬카인 Dodge Challenger SRT® Hellcat 모델에 표준으로 장착되는 V8은 700마력 이상의 출력을 자랑하며, 밴 소유주는 밴의 원래 엔진과 달리 V8 엔진을 사용하여 전국 각지에서 자유로이 밴을 운전할 수 있습니다. 그는 엔진 외에도 디자인을 조정하여 밴이 덜 “부풀어” 보이게 하고 공장 출고 전자 장치를 모두 유지하고 싶었습니다.

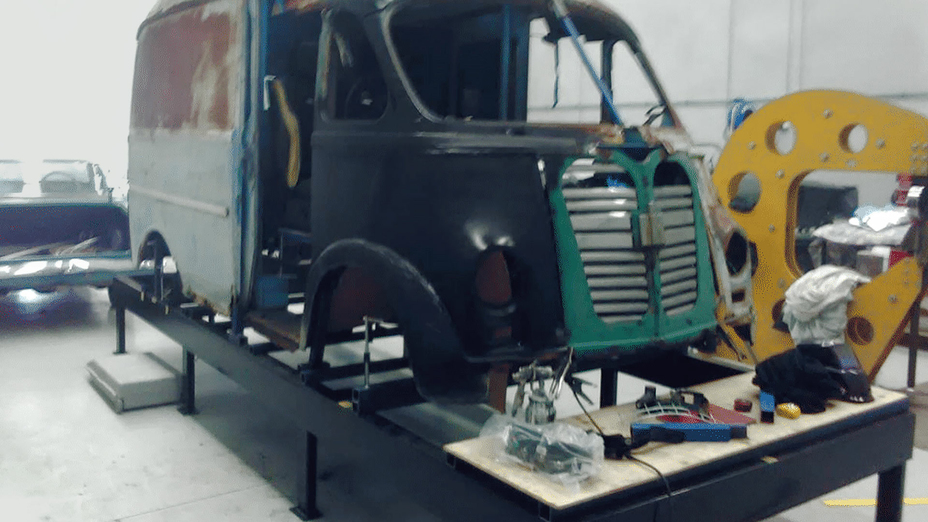

1957년식 메트로 밴의 복원 전 원래 차체(이미지 제공: Chad Forward)

소유주로부터 설계 및 엔지니어링 요구 사항을 수집하고 몇 가지 예비 스케치를 한 후 Forward와 Williams는 계획을 제시했습니다. 즉, 밴의 차체가 너무 닳고 녹슬어 복원할 수 없기 때문에 CAD에서 새 부품을 모델링을 위한 기반으로 구형 및 개조된 부품을 스캔하여 전체 차량을 처음부터 완전히 만드는 것이 더 빠르다는 것입니다.

1단계. 차체 조각

첫 번째 단계는 차체를 자르고 조각하는 것입니다. 이 계획은 기존 차체 또는 부품 중 하나를 원하는 모양으로 개조한 다음 이 부품을 3D 스캔하여 이 데이터를 CAD에서 전체 차체를 모델링하기 위한 시작점으로 사용하는 것이었습니다.

그렇게 하기 위해 Williams는 앵글 그라인더로 원래의 차체를 절단하여 약간 다른 위치에 다시 용접한 다음 많은 양의 보디 필러와 프라이머를 사용하여 만족스러운 무광택 표면을 생성했습니다.

계획은 차체 부품 중 하나를 원하는 모양으로 개조한 다음 해당 부품을 3D 스캔하여 CAD에서 전체 차체를 모델링하는 것이었습니다(이미지 제공: streetmachine.com.au).

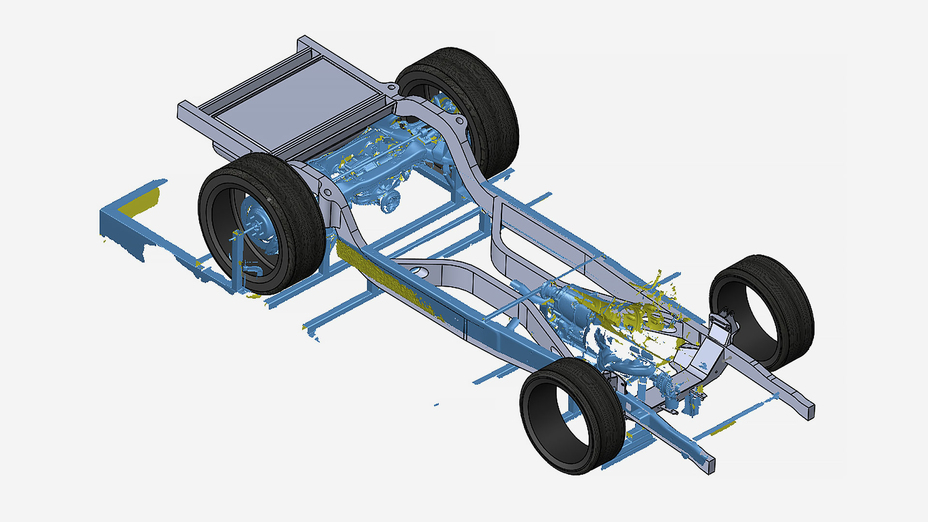

2단계. 섀시 구축

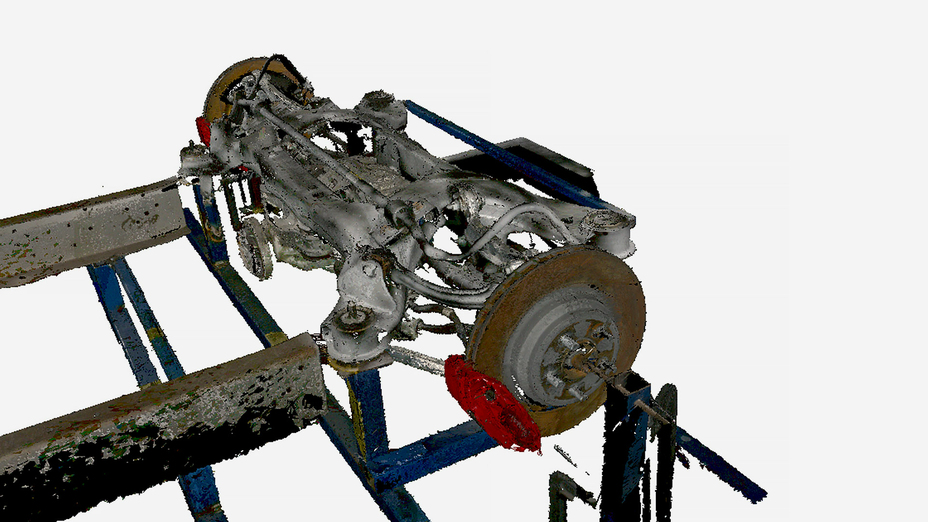

그동안 Forward는 엔진, 모든 배선, 전면 및 후면 서스펜션 등 Dodge Hellcat의 모든 구동계 구성품을 섀시 주위에 구축한 기본 플랫폼에 설치했습니다. 그는 모든 구성품이 서로 잘 맞는지 그리고 호주 설계 규율(Australian Design Rules, ADR) 표준을 충족하는지 확인하고 CAD에서 모델링해야 하는 새 섀시 부품을 확인하기 위해 부품을 스캔하고자 했습니다.

3단계. 3D 스캐닝

그런 다음 Forward는 Artec Leo를 사용하여 밴의 밑칠한 전면 왼쪽 모서리와 섀시 및 기타 내부 구성품을 스캔했습니다. 모두 스캔하는 데 몇 분밖에 걸리지 않았습니다. 그런 다음 그는 .STL 파일을 처리하고 생성하기 위해 모든 데이터를 Artec Studio에 업로드했습니다.

Artec Leo로 스캔하는 Forward(이미지 제공: streetmachine.com.au)

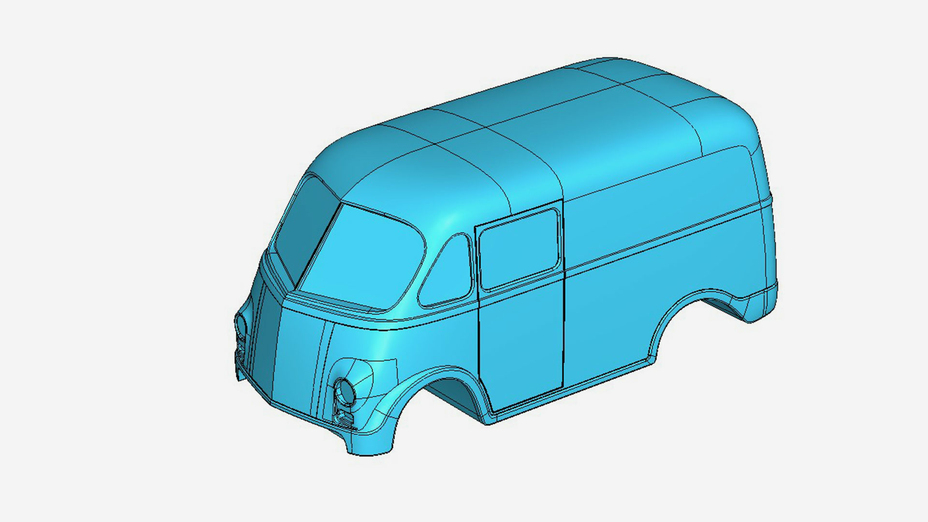

Artec Leo로 캡처한 개조된 차체의 3D 스캔

리어 서스펜션의 3D 스캔

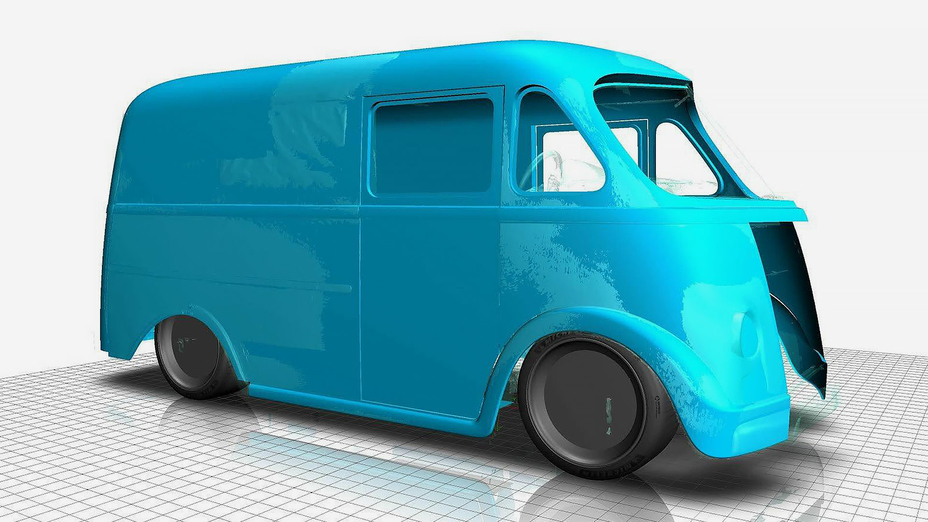

4단계. 밴의 차체 모델링

다음은 차체 표면을 모델링하는 것입니다. 이를 위해 Forward는 Artec Studio에서 자동차 외장용 컴퓨터 지원 산업용 설계 소프트웨어인 Autodesk Alias로 스캔 데이터를 가져와 이 데이터를 청사진으로 사용하여 미래의 차체 표면 스케치를 생성했습니다.

Forward는 Autodesk Alias 소프트웨어를 사용하여 스캔한 데이터에 대해 만든 스케치에서 차체 표면을 생성합니다(이미지 제공: streetmachine.com.au).

Alias 소프트웨어의 3D 스캔(하늘색) 및 CAD 데이터(파란색)

5단계. 섀시 모델링

Forward는 섀시와 다른 모든 엔지니어링 부품을 모델링하기 위해 SOLIDWORKS를 사용합니다. 같은 작업 흐름에 따라 그는 Leo로 캡처한 스캔 데이터를 SW에 업로드하고 주변의 새 부품을 모델링했습니다. 내부 구성품의 정확한 3D 복제본이 있으면 Forward는 설계 과정에서 이를 정확한 참조 자료로 사용할 수 있으며, 어떤 문제가 생길지도 더 명확하게 파악할 수 있습니다. 그는 설계를 진행하면서 더 많은 구성품을 스캔하여 참조 모델로 소프트웨어에 추가합니다.

Forward는 모델링할 섀시의 스캔을 SOLIDWORKS에서 CAD 모델을 생성하기 위한 기초로 사용합니다

6단계. 새로운 구성품의 레이저 절단 및 용접

SOLIDWORKS 단계 후 Forward는 모든 CAD 구성품을 레이저로 절단하기 위해 보낸 다음 섀시에 용접했습니다.

섀시에 최종적으로 용접하기 전에 평평한 부품을 느슨하게 레이저 절단(이미지 제공: streetmachine.com.au)

모든 섀시 구성품을 용접한 후 전체 내부 구조를 자동차 전기 기술자에게 보내 Hellcat의 모든 원래 구성품과 함께 섀시를 작동했습니다. 이 작업이 진행되는 동안 Forward는 (4단계의) 스캔 데이터에서 모델링된 차체 표면을 절단하여 패널을 제작하고 테스트 맞춤에 사용할 수 있는 보디 벅(body buck)을 만들 준비를 하고 있었습니다.

Forward가 보디 벅을 만드는 데 사용할 새로운 차체 스타일의 최종 설계

팀은 2023년 말까지 인테리어, 페인팅 및 기타 소규모 작업에 수개월을 더 투자한 후 향후 12개월 이내에 모든 차체 작업을 완료할 것으로 기대하고 있습니다. 작업이 완료되면 Forward는 이 프로젝트가 다른 스튜디오와 고객을 교육하는 좋은 플랫폼이 되기를 바랍니다.

Forward는 "메트로 밴은 모든 자동차가 어떻게 개조되어야 한다고 제가 생각하는지를 보여주는 아주 좋은 예입니다. 우리의 공정은 시간이 걸리기는 하지만 3D 스캐너의 데이터를 바탕으로 처음부터 자동차를 만드는 것보다 오래된 자동차를 있는 그대로 복원하는 것이 훨씬 더 오래 걸립니다. 정보를 3D로 캡처하고, 제가 캡처한 것을 바탕으로 구성품을 리버스 엔지니어링하고 만들 수 있다는 것이 제가 근본적으로 이 사업을 시작하게 된 이유입니다.”라고 말했습니다.

"HD 모드를 사용할 수 있게 되자마자 저는 정말 깜짝 놀랐습니다. 마치 새 스캐너를 산 것 같았습니다."

Forward는 3D 스캐닝을 선택한 이후로 한 번도 뒤돌아보지 않았습니다. 자동차 부품의 정확한 디지털 복제본 제작이 가능해져 부품을 손으로 측정할 필요가 없어지자 그가 작업하는 방식, 수집한 데이터의 정확성 및 전반적인 생산성에 있어 판도가 크게 바뀌었습니다.

그리고 이 모든 것이 훨씬 더 좋아졌습니다. 그는 “저는 항상 Artec이 앞서가기 위해 제공하는 모든 것의 작업 흐름과 지속적인 개선에 놀라움을 금치 못합니다. 새 버전이 나올 때마다, 그것은 저는 아주 설렙니다. HD 모드를 사용할 수 있게 되자마자 저는 정말 깜짝 놀랐습니다. 마치 새 스캐너를 산 것 같았습니다."라고 말했습니다.