Comment Artec 3D & HP ont contribué à créer une prothèse révolutionnaire imprimée en 3D

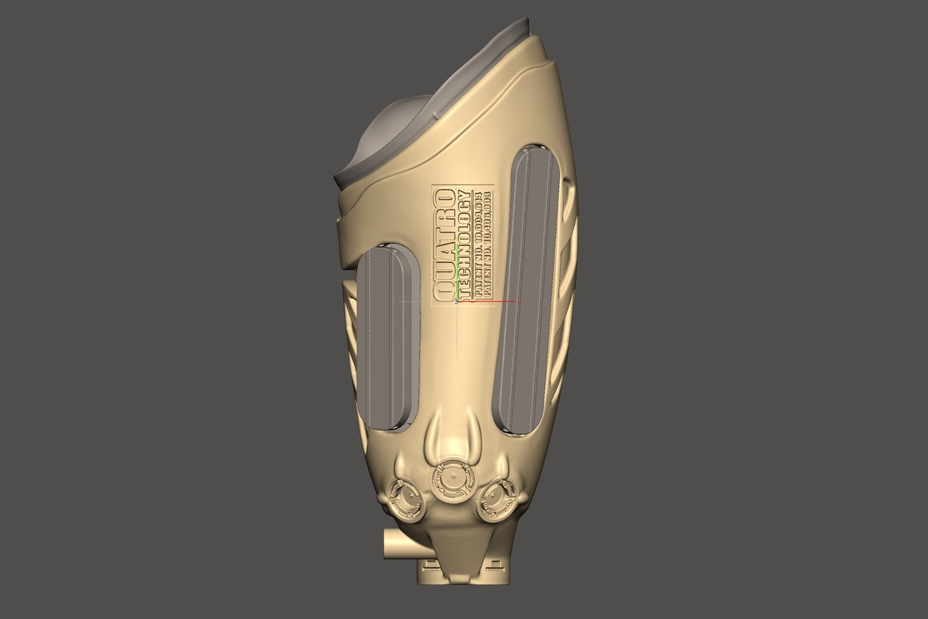

Défi : Un prothésiste innovant cherchait à effectuer des mesures 3D rapides et précises au millimètre près de moulages de membres résiduels inférieurs d’amputés ainsi que d’autres objets afin de garantir un ajustement parfait pour leur nouvelle prothèse Quatro révolutionnaire imprimée en 3D.

Solution : Artec Eva, Artec Studio, Geomagic Freeform, HP Jet Fusion 4200

Résultats : Grâce au scanner 3D portable Artec Eva, en à peine quelques minutes, le membre résiduel d’un patient, des moulages et des emboîtures peuvent être scannés en 3D couleur submillimétrique. Ensuite, les scans sont traités dans le logiciel Artec Studio, puis, entre 30 minutes à une heure plus tard, ils sont exportés dans Geomagic Freeform, où la prothèse Quatro sur mesure sera façonnée, en utilisant les scans d’Artec Eva comme modèles de référence infaillibles.

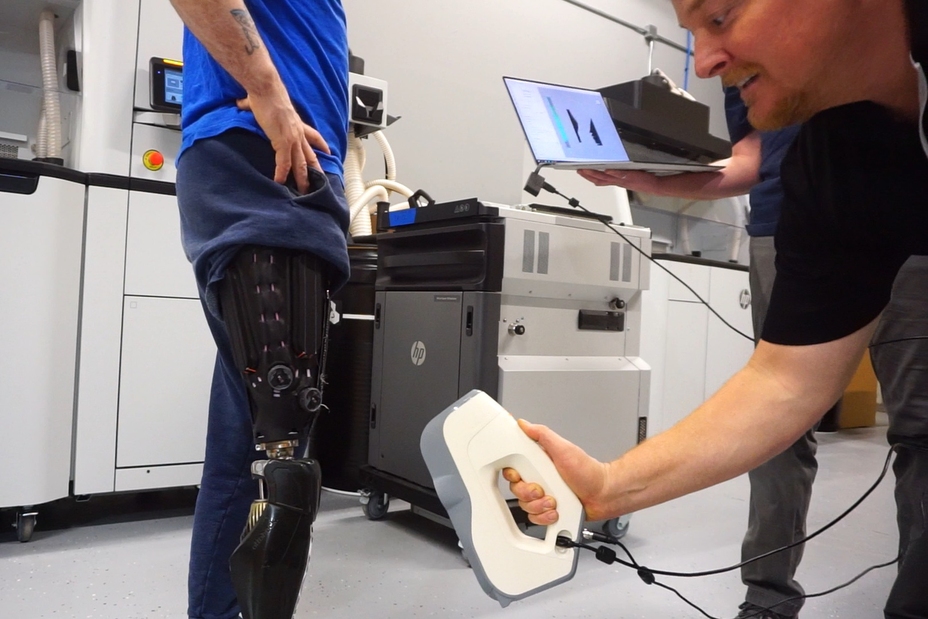

Scan 3D de la prothèse de Rustin Hughes à l’aide d’Artec Eva

Après avoir perdu sa jambe droite à cause d’un caillot de sang, Rustin Hughes, vétéran américain devenu combattant de MMA, ne s’est pas tourné les pouces dans l’espoir d’entendre un jour une bonne nouvelle.

À la place, il s’est attelé jour après jour à des séances de réhabilitation éprouvantes dans un hôpital d’anciens combattants. Rapidement, il a ainsi pu laisser de côté son fauteuil roulant et se tenir sur ses deux pieds, dont une prothèse.

Pourtant, d’après Rustin Hughes, ce premier dispositif « était horrible, comme si je portais un seau de 20 litres ».

À cause de son emboîture à succion de taille standard, commune parmi les amputés du monde entier, sa jambe artificielle n’était jamais bien mise et se détachait au fur et à mesure de la journée tandis que son membre résiduel perdait de son volume.

Il devait donc enlever et replacer sa jambe artificielle plusieurs fois par jour, souvent en mettant une chaussette ou deux dans l’emboîture pour que la prothèse soit temporairement bien ajustée.

Ce processus laborieux prenait près de dix minutes en tout, ce qui empêchait quasiment Rustin Hughes de participer à des compétitions, où les interruptions entre les combats ne durent qu’une minute environ.

Au tapis, mais loin de déclarer forfait

Pour un amputé, en particulier quelqu’un ayant des exigences physiques aussi rigoureuses, une prothèse lâche n’était pas seulement inconfortable, mais aussi dangereuse. Plus d’une fois, la nouvelle jambe de Rustin Hughes s’est desserrée et est tombée pendant qu’il faisait de son mieux pour marcher dans la rue.

Frustré et éperdu de douleur, le vétéran se trouvait face à un avenir incertain, ses projets et ses rêves pesant dans la balance. Mais hors de question pour lui d’abandonner.

Il a continué de chercher un spécialiste qui ne lui donnerait pas des réponses simples et des solutions toutes faites. C’est à ce moment-là qu’il a rencontré Joe Johnson, directeur général de Quorum Prosthetics à Windsor, dans le Colorado.

Joe Johnson (à gauche) et Rustin Hughes avec la nouvelle Quatro et son liner

Pour citer Rustin Hughes, « Joe est lui aussi un amputé, donc il savait exactement ce que je traversais, comment le verbaliser, et comment m’aider à avancer de là où j’étais à là où je devais être. »

Joe Johnson et son équipe de Quorum ont réalisé une emboîture test pour Rustin Hughes le même jour. « Ils ont tout laissé tomber pour m’aider », se souvient l’ancien combattant.

Quelques jours plus tard, lorsqu’il a enfilé sa première prothèse Quorum Quatro en fibre de carbone, « le contraste a été saisissant », commente-t-il. « Ma nouvelle jambe semblait être un prolongement naturel de mon corps, et l’ajustement était parfait. À partir de là, ma mobilité a fait un immense bond en avant. »

De nouveau aux commandes avec Quatro

Si plusieurs designs d’emboîtures peuvent fournir la stabilisation osseuse nécessaire pour participer à des compétitions de haut niveau, seule la Quatro combine cela à une compression longitudinale. Son propriétaire bénéficie ainsi de tous les avantages d’une emboîture solide et bien en place, tout en pouvant faire des ajustements pour changer le volume du membre.

La Quatro est une emboîture plus solide, légère, lisse, et totalement ajustable qui s’enfile en vingt secondes à peine et s’ajuste facilement tout au long de la journée, ce qui en fait une solution parfaite pour les athlètes professionnels ainsi que les personnes actives de tout âge.

Rustin Hughes en train d’ajuster sa Quatro

Chaque Quatro est entièrement personnalisable pour répondre aux besoins du patient, y compris en matière d’accessoires, design et couleurs, et le prix est similaire à celui d’autres prothèses populaires sur le marché.

Cela fait de la Quatro une favorite pour un nombre croissant de patients aux quatre coins du pays, et non sans raison : grâce à elle, ils retrouvent leur mobilité.

Comme l’explique Rustin Hughes, « pendant longtemps, j’ai perdu le contrôle de tant de choses. Rien que pouvoir serrer mon emboîture quand j’en ai envie et conserver cet ajustement serré m’autonomise complètement car cela me redonne le contrôle, exactement ce dont j’ai besoin. »

Exercice de boxe sur mitaines avec Rustin Hughes et Joe Johnson de Quorum

« Tout est une question d’ajustement »

Pour obtenir un ajustement aussi parfait, il faut d’abord que la prothèse soit créée spécialement pour son utilisateur.

D’après Sean McClure, ingénieur et directeur R&D chez Quorum Prosthetics, « tout est vraiment une question d’ajustement. Il faut maintenir cet ajustement confortable tout au long de la journée, quel que soit le degré d’activité, léger ou intense. Nous arrivons à obtenir cet ajustement grâce au scan 3D avec notre Artec Eva. »

Avant que Quorum ne trouve son Eva, sa méthode traditionnelle nécessitait de mouler le membre résiduel du patient avec du plâtre.

Pour citer Sean McClure, « c’était un processus compliqué et chronophage, qui ne laissait jamais une bonne impression sur nos patients. Le processus entier prenait plus de huit heures et nécessitait de grandes quantités de matériaux et de nombreux outils. »

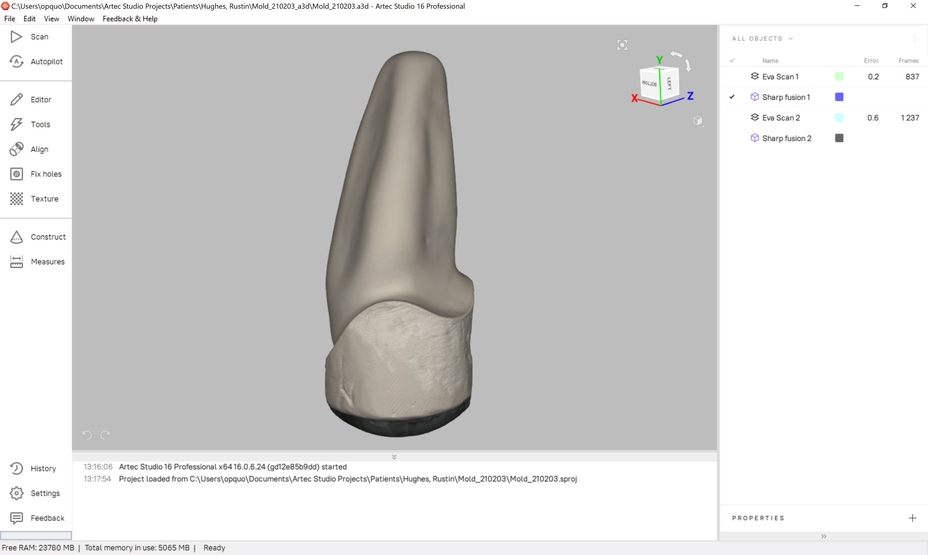

Capture d’écran d’Artec Studio montrant le moulage d’un membre résiduel scanné avec Eva

Insatisfaite des résultats, l’équipe a fait une première incursion dans le monde du scan 3D. Mais après avoir testé plusieurs scanners 3D à bas prix, elle commençait à se décourager.

La précision et la résolution des données acquises étaient inférieures aux normes de Quorum, et les appareils n’arrivaient pas à scanner correctement l’intérieur de moulages en plâtre ou d’emboîtures existantes.

« Nous avions beau essayer, nous étions incapables de modifier et de nettoyer les données pour obtenir un fichier numérique de meilleure qualité à importer dans un logiciel de CAO pour créer et modéliser un produit final bien ajusté et fonctionnel », se souvient Sean McClure.

Trouver le scanner 3D à la hauteur de la tâche

Lorsque Joe Johnson a évoqué les difficultés de son équipe au Dr Cory Christiansen de l’Anschutz Medical Center de l’Université du Colorado, ce dernier lui a conseillé de contacter Reality 3D, partenaire certifié Or d’Artec à Denver. Ses spécialistes sont forts de plusieurs années d’expérience dans les orthèses, prothèses, et autres applications liées à la santé.

Peu de temps après, Joe Johnson et Sean McClure ont rencontré Matt Filkins de Reality 3D, qui leur a présenté Artec Eva.

Artec Eva

Depuis plusieurs années maintenant, Artec Eva est un choix incontournable parmi les prothésistes et beaucoup d’autres professionnels de la santé, et non sans raison. À maintes reprises, Eva a prouvé sa capacité à numériser les surfaces de toutes sortes, en particulier celles du corps humain, avec un degré de précision submillimétrique et une facilité d’emploi qui ravit aussi bien les débutants que les spécialistes.

Hésitant dans un premier temps en raison du prix du scanner, Sean McClure a toutefois compris après quelques minutes de démonstration qu’en simplifiant sa méthode de travail grâce à Eva, Quorum réduirait aussi sensiblement ses coûts en matériaux et que le scanner serait rentabilisé en l’espace de deux mois.

L’équipe a donc procédé à son achat et ne l’a jamais regretté.

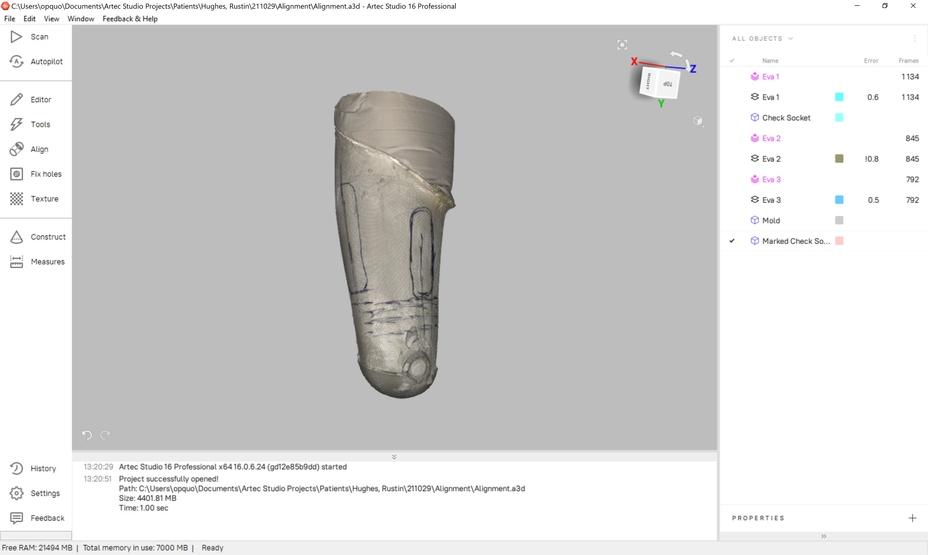

Capture d’écran Artec Studio d’une emboîture de contrôle sur un moulage scanné avec Eva

Les résultats sont tout bonnement phénoménaux : « Le temps qu’il nous faut pour créer chaque Quatro a été réduit de 75 % en passant au scan 3D et à l’impression. »

« Quand on voit le temps et les matériaux économisés, sans parler du fait que nous élargissons notre marché comme jamais auparavant, nous avons déjà largement dépassé le seuil de rentabilité pour ces nouvelles technologies », commente Sean McClure.

Gagner des heures sur chaque projet grâce à Artec Eva

Et Sean McClure de poursuivre : « Avec Eva, nous pouvons réaliser un scan complet en quelques minutes, alors qu’il nous fallait des heures pour créer un moulage correct en plâtre. »

« Nous pensons que la durée nécessaire diminuera encore plus au fur et à mesure que nos méthodes s’amélioreront et que nos connaissances s’approfondiront. Les scans sont incroyablement précis, ce qui nous procure l’avantage de pouvoir utiliser les modèles 3D d’Eva pour l’analyse des éléments finis (AEF) », explique Sean McClure.

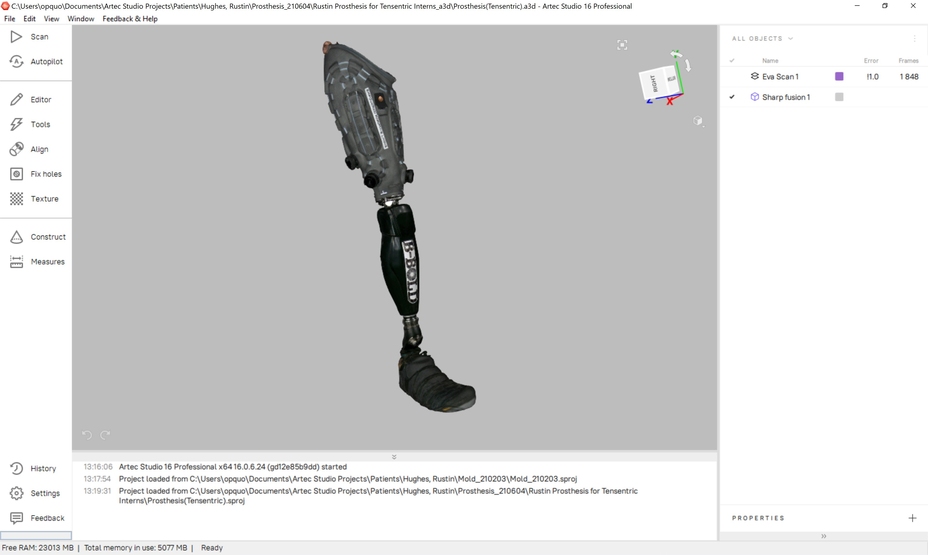

Capture d’écran Artec Studio d’un scan de la Quatro de Rustin fait par Eva

Le temps nécessaire varie en fonction des patients et dépend aussi des objets scannés : un moulage existant, une emboîture, le membre résiduel, etc.

En moyenne, il faut entre 30 minutes et une heure pour commencer un scan, le traiter dans le logiciel Artec Studio, puis l’exporter sous forme de fichier STL complet dans Geomagic Freeform.

Sculpter numériquement la Quatro dans Geomagic Freeform

Dans Freeform, tous les modèles STL sont réunis pour le projet. Ceux-ci incluent les scans d’un moulage du membre résiduel du patient, l’emboîture existante, l’emboîture de diagnostic, et tout autre composant essentiel nécessaire pour la Quatro.

C’est l’étape où la précision submillimétrique des scans d’Eva se révèle cruciale, étant donné que tous ces modèles seront utilisés comme guides de référence pour créer les multiples éléments structurels de l’appareil avant que ceux-ci soient disposés à leurs emplacements respectifs.

Les quatre zones de compression ajustables via quatre panneaux de la Quatro sont ensuite facilement alignées avec l’emboîture dans les emplacements exacts spécifiés par le concepteur.

Capture d’écran du design de la Quatro dans Geomagic Freeform

Les tailles et les formes des panneaux sont personnalisables en fonction des dimensions du membre résiduel du patient, ainsi que du type de compression et d’ajustement requis.

Les panneaux sont soigneusement modélisés à l’aide des outils CAO traditionnels disponibles dans Freeform. Après cette étape et l’impression 3D de tous les composants sur une HP Jet Fusion 4200, l’emboîture complète peut être assemblée en 15 minutes à peine.

« Il nous faut actuellement environ deux semaines entre le scan et la pose de la Quatro finie sur le patient. Nous nous attendons à réduire cela à quelques jours quand nous aurons encore perfectionné le processus », commente Sean McClure.

Éclipser la compétition

Bien que la Quatro soit relativement récente sur le marché, les retours et les études initiales témoignent de sa durabilité bien plus grande que celle des dispositifs traditionnels de la même catégorie.

La dernière Quatro de Rustin Hughes en action

Pouvoir ajuster facilement la prothèse au cours de la journée via un jeu de boutons facilement accessibles sur l’appareil offre aux patients un contrôle total sur leur niveau de confort et de stabilité.

Ceci, combiné à la puissance supérieure et à la légèreté des pièces imprimées en 3D, se traduit par une emboîture que les patients pourront porter pendant des années.

Élargir le marché au-delà des frontières et sur d’autres continents

Les avantages de la méthode adoptée par Quorum vont bien au-delà encore de ceux de leurs nombreux clients fidèles. « Notre Eva nous permet d’ouvrir notre marché au-delà du nord du Colorado. Aujourd’hui, nous n’avons plus besoin d’avoir un prothésiste Quorum et un technicien dans la pièce avec le patient », explique Sean McClure.

« Un établissement situé n’importe où dans le monde et utilisant la technologie de scan 3D peut nous envoyer un modèle à créer et imprimer. Autrement dit, nous pouvons mener nos activités uniquement en tant que fabricant et diffuser cette technologie à travers le pays et le monde. »

En ce qui concerne Rustin Hughes, grâce à sa Quatro réglée à la perfection, il est plus actif que jamais, qu’il combatte sur le ring ou qu’il gère son association B-BOLD, où il enseigne les arts martiaux sans contact adaptatifs exclusivement aux personnes handicapées de tout âge.

Rustin Hughes (à gauche) et une de ses classes de boxe adaptative

Le besoin toujours plus grand en scan 3D pour les orthèses et prothèses

Matt Filkins de Reality 3D commente le potentiel de la technologie dans le domaine des orthèses et des prothèses : « Si vous examinez le système des hôpitaux de vétérans et leur patientèle comme un exemple de la demande croissante actuelle, vous constatez qu’il existe plusieurs milliers de vétérans, y compris des amputés, qui auront besoin de soins pour le restant de leurs jours. »

Et de poursuivre : « Le scan 3D et l'impression offrent aux fournisseurs d’orthèses et de prothèses ce qui est tout simplement inaccessible aux méthodes de fabrication traditionnelles : une précision supérieure et le confort des patients, des coûts faibles en matériaux et en main-d’œuvre, moins de visites d’essayage, des possibilités de design exceptionnelles, et beaucoup plus encore. »

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.